Di dunia pengeluaran logam yang tinggi, kilang rolling adalah jantung operasi. Di sinilah papak mentah, mekar, atau bilet berubah menjadi lembaran tepat, plat, bar, dan bentuk struktur di bawah tekanan dan haba yang besar. Pada inti proses ini adalah gulung sendiri -secara kasar, silinder yang direka bentuk tepat yang menanggung daya yang luar biasa yang diperlukan untuk membentuk logam.

Apabila roll gagal, akibatnya teruk. Pengeluaran mengisar berhenti, menyebabkan downtime mahal. Roll itu sendiri, pelaburan modal yang signifikan, mungkin memerlukan pembaikan yang mahal atau dibatalkan sepenuhnya. Dalam senario terburuk, kegagalan bencana boleh merosakkan peralatan kilang lain dan juga menimbulkan risiko keselamatan. Bentuk kegagalan roll yang paling biasa dan kritikal adalah retak.

Memahami apa yang menyebabkan Rolling Mill Roll Retak dan, lebih penting lagi, bagaimana untuk mencegahnya, adalah asas untuk mencapai kecekapan operasi, kualiti produk, dan keselamatan kilang. Artikel ini menyelidiki punca -punca kegagalan roll dan menggariskan strategi proaktif untuk pencegahan.

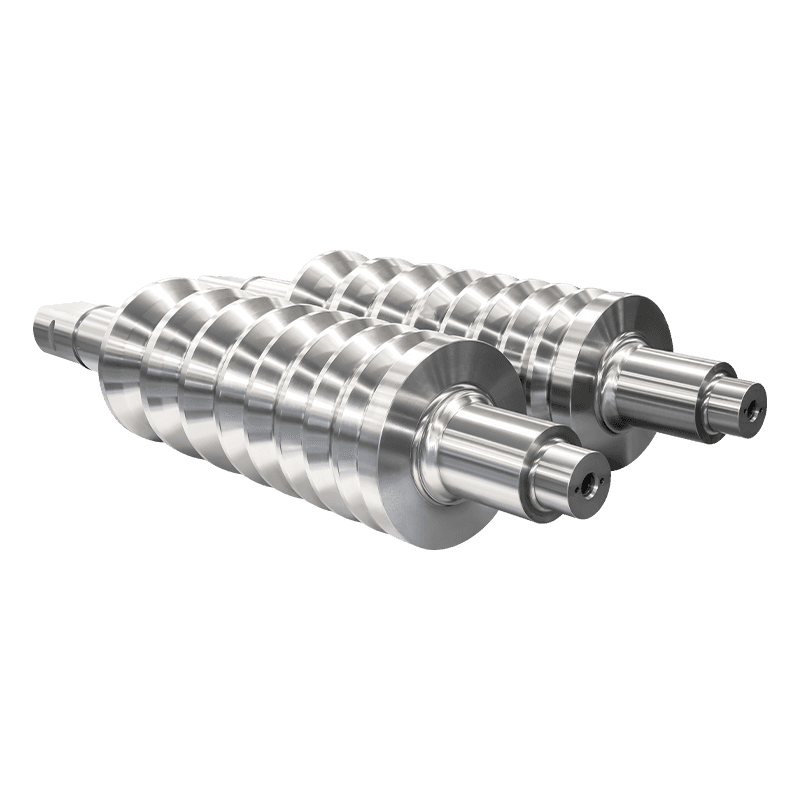

Sebelum kita memeriksa sebab -sebab retak, sangat penting untuk memahami bahawa tidak semua gulungan adalah sama. Mereka tertakluk kepada keadaan operasi yang berbeza berdasarkan kedudukan dan fungsi mereka:

Gulungan kerja: Ini adalah gulungan yang terus menghubungi produk logam panas atau sejuk. Mereka biasanya lebih kecil dalam diameter dan tertakluk kepada berbasikal dan memakai terma yang melampau.

Gulungan sandaran: Gulungan yang lebih besar dan kuat ini menyokong gulungan kerja, memberikan ketegaran yang diperlukan untuk mencegah lenturan di bawah daya bergulir tinggi. Mereka terutamanya menghadapi tekanan mekanikal.

Gulungan perantaraan: Digunakan dalam beberapa konfigurasi kilang (seperti kilang 6-tinggi), gulungan ini duduk di antara gulungan kerja dan sandaran.

Setiap jenis roll mengalami kombinasi tegasan yang kompleks yang, jika tidak diuruskan, membawa kepada retak:

Tekanan mekanikal: Daya rolling, ricih, dan lentur yang besar digunakan semasa setiap pas.

Tekanan terma: Panas yang sengit dari produk logam panas (dalam rolling panas) atau haba yang dihasilkan oleh ubah bentuk (dalam rolling sejuk) menyebabkan permukaan roll berkembang pesat. Inti roll tetap sejuk, mewujudkan tekanan dalaman.

Berbasikal termal: Pemanasan berulang semasa rolling dan penyejukan dari pelinciran atau semburan air menyebabkan permukaan roll sentiasa berkembang dan berkontrak, yang membawa kepada keletihan haba.

Pakai dan geseran: Pakaian kasar dari produk dan geseran secara beransur -ansur merendahkan permukaan roll.

Roll roll jarang disebabkan oleh satu faktatau. Ia hampir selalu hasil interaksi antara beberapa sebab berikut.

Ini adalah punca yang paling biasa halus, retak permukaan seperti rangkaian, sering dipanggil "Pemeriksaan haba" atau "Crazing."

Mekanisme: Semasa lulus rolling, permukaan roll kerja boleh melebihi 500 ° C (932 ° F) dalam masa beberapa saat. Ini menyebabkan lapisan permukaan berkembang. Apabila roll berputar dari produk, ia disejukkan oleh emulsi, air, atau udara, menyebabkan permukaan kontrak. Kitaran pengembangan dan penguncupan yang tidak henti -henti mendorong tekanan haba kitaran.

Hasilnya: Dari masa ke masa, tekanan ini melebihi had keletihan bahan roll. Keretakan mikroskopik memulakan di permukaan dan secara beransur-ansur menyebarkan ke dalam, mewujudkan corak spider-web ciri-ciri. Walaupun pemeriksaan haba cetek boleh diuruskan melalui pengisaran, yang mendalam boleh menjadi titik permulaan untuk kegagalan yang lebih teruk.

Ini merujuk kepada retak yang disebabkan oleh beban mekanikal kitaran proses rolling.

Mekanisme: Setiap kali roll melalui gigitan roll (titik hubungan dengan logam), ia tertakluk kepada tegangan lenturan dan ricih. Amplitud tegasan ini berubah -ubah dengan perubahan daya rolling, lebar jalur, dan ketebalan.

Hasilnya: Sama seperti klip kertas yang dibengkokkan dan sebagainya, bahan roll akhirnya tunduk kepada keletihan. Retak biasanya memulakan penumpukan tekanan-seperti retak mikro yang sedia ada dari pemeriksaan haba, tanda pengisaran, atau kemasukan bahan-dan menyebarkan tegak lurus ke arah tekanan tertinggi, sering menyebabkan spalling atau lengkap patah.

Kegagalan roll secara tiba -tiba, sering dikesan kembali ke kejadian operasi.

Cobbles: Satu cobble, di mana produk gagal keluar dari kilang berdiri dengan betul dan menjadi dibalut roll, adalah penyebab utama. Kekuatan yang besar, tidak sekata dan kejutan terma tiba -tiba dapat membuat keretakan utama.

Slabs: Secara tidak sengaja melancarkan papak yang berada di luar kapasiti yang direka bentuk kilang (mis., Terlalu tebal, terlalu keras, atau terlalu luas) boleh mewujudkan daya yang melebihi kekuatan tegangan muktamad roll.

Perubahan roll yang tidak betul: Mishandling gulung semasa pemasangan atau penyimpanan boleh menyebabkan kerosakan impak (nicks, dings) yang bertindak sebagai konsentrator tekanan yang kuat.

Proses regrinding adalah penting untuk memulihkan profil roll dan mengeluarkan kecacatan permukaan. Walau bagaimanapun, amalan pengisaran yang lemah adalah penyumbang utama kepada kegagalan roll pramatang.

Pengisaran terbakar: Tekanan pengisaran yang berlebihan atau penyejuk yang tidak mencukupi dapat memanaskan permukaan roll, mengubah struktur metalurgi (pembajaan) dan menghasilkan tegangan tegangan yang membawa kepada pemeriksaan penggiling (retak).

Penyingkiran yang tidak mencukupi: Kegagalan untuk mengisar cukup mendalam untuk menghilangkan semua keretakan terma dan mekanikal yang sedia ada bermakna retak baru akan cepat menyebarkan dari akar retak lama.

Kemasan permukaan yang lemah: Tanda pengisaran kasar atau peralihan tajam dalam profil roll membuat notch yang menumpukan tekanan.

Walaupun jarang dengan pengeluar roll yang bereputasi, kelemahan yang wujud dalam roll boleh menjadi punca utama.

Kemasukan: Kekotoran bukan logam (mis., Slag) dalam bahan roll adalah titik lemah di mana keretakan boleh dimulakan dengan mudah.

Penyelewengan mikrostruktur: Rawatan haba yang tidak betul semasa pembuatan boleh menyebabkan kekerasan, kelembutan, atau tekanan sisa yang tidak konsisten dalam roll.

Cast vs gulung palsu: Proses pembuatan yang berbeza dan gred bahan (mis., Besi kromium yang tinggi, sejuk tidak terbatas, karbida tungsten) mempunyai rintangan yang berbeza -beza terhadap kejutan haba, haus, dan keletihan. Menggunakan gred roll yang salah untuk aplikasi tertentu mempercepatkan kegagalan.

Sistem penyejukan bukan hanya untuk mengawal suhu produk; Ia penting untuk melindungi gulungan.

Aliran atau tekanan yang tidak mencukupi: Sekiranya muncung tersumbat, misaligned, atau terlalu kecil, roll tidak akan disejukkan secara merata. Ini membawa kepada bintik -bintik panas, mahkota terma yang berlebihan (menonjol di tengah), dan mempercepatkan keletihan haba.

Campuran penyejuk yang tidak betul: Kepekatan yang salah atau jenis minyak roll atau emulsi dapat mengurangkan kecekapan pemindahan haba dan pelinciran, meningkatkan tekanan terma dan mekanikal pada gulungan.

Pencegahan bukan mengenai peluru perak tunggal tetapi pendekatan yang disiplin dan sistematik untuk menggulingkan pengurusan.

Mengoptimumkan operasi dan kawalan kilang:

Mencegah cobbles: Melaksanakan sistem kawalan proses yang mantap untuk memantau ketegangan, kelajuan, dan suhu untuk meminimumkan risiko cobbles. Memastikan pengendali terlatih dalam prosedur kecemasan.

Elakkan terlalu banyak: Ketat mematuhi jadual rolling kilang dan had yang direka untuk gred produk, lebar, dan pengurangan setiap pas.

Pastikan penjajaran roll yang betul: Gulung yang tidak disengajakan menyebabkan pengedaran beban yang tidak sekata, yang membawa kepada puncak tekanan setempat dan memakai dipercepatkan.

Pengurusan Thermal Master:

Melaksanakan amalan terbaik penyejukan roll: Mewujudkan jadual penyelenggaraan pencegahan yang ketat untuk sistem penyejukan. Secara kerap memeriksa, membersihkan, dan menentukur semua muncung untuk memastikan liputan seragam merentasi keseluruhan panjang tong roll.

Gunakan pemanas roll: Untuk gulungan sandaran, pra-pemanasan sebelum meletakkannya ke dalam perkhidmatan menghalang kejutan haba dari hubungan awal dengan gulungan kerja hangat.

Pertimbangkan penyejukan progresif: Selepas kempen yang panjang, biarkan Rolls menyejukkan secara beransur -ansur dalam persekitaran yang terkawal dan bukannya mendedahkannya kepada penyejukan ambien yang cepat.

Meningkatkan piawaian pengisaran dan pemeriksaan roll:

Mengamalkan dasar pengisaran "sifar": Matlamat setiap pengisaran adalah untuk menghapuskan semua bukti retak sebelumnya. Gunakan kaedah ujian tidak merosakkan (NDT) seperti Pemeriksaan penembusan dy (dpi) or Ujian ultrasonik Untuk mengesahkan roll adalah bebas retak sebelum dikembalikan ke perkhidmatan.

Mengelakkan luka bakar pengisaran: Gunakan teknik pengisaran yang betul dengan penyejuk yang mencukupi dan kadar suapan yang sesuai. Pantau proses untuk mengelakkan menghasilkan haba yang berlebihan.

Mengekalkan profil yang tepat dan selesai: Kisar ke mahkota dan kemasan permukaan yang ditentukan untuk memastikan pengagihan beban dan hapuskan penumpu tekanan.

Melaksanakan program pengurusan roll yang ketat:

Sejarah Roll Track: Mengekalkan rekod terperinci untuk setiap roll, termasuk jumlah tonnage yang dilancarkan, bilangan regrinds, sebab downtime, dan semua laporan pemeriksaan NDT. Data ini tidak ternilai untuk mengenal pasti trend dan meramalkan akhir hayat.

Mengendalikan dengan berhati -hati: Gunakan peralatan rigging dan penyimpanan yang betul untuk mengelakkan kerosakan kesan. Nick kecil boleh menelan kos beribu -ribu dalam kedalaman regrinding atau membawa kepada kegagalan bencana.

Pilih roll yang betul untuk pekerjaan: Bekerja rapat dengan pembekal roll anda untuk memastikan gred bahan roll (mis., Rintangannya terhadap kejutan atau haus terma) sempurna dipadankan dengan kedudukan pendirian tertentu dan produk yang dilancarkan.

Melabur dalam latihan dan budaya:

Akhirnya, amalan terbaik hanya sebaik orang yang melaksanakannya. Melabur dalam latihan komprehensif untuk pengendali kilang, penggiling roll, dan kakitangan penyelenggaraan. Memupuk budaya di mana semua orang memahami bahawa pengurusan roll yang berhati-hati secara langsung terikat dengan produktiviti, keberkesanan kos, dan keselamatan kilang.

Rolling Mill Roll Cracking adalah hasil yang tidak dapat dielakkan dari keadaan yang melampau yang wujud untuk pembentukan logam. Walau bagaimanapun, kekerapan dan keterukannya sepenuhnya dalam kawalan operasi. Dengan berpindah dari minda reaktif ("Kami akan mengisarnya") kepada strategi yang didorong oleh data proaktif, yang difokuskan pada analisis punca akar, kilang dapat memanjangkan kehidupan roll dengan ketara, mengurangkan downtime, dan meningkatkan keselamatan.

Penyebab-keletihan terma, beban mekanikal, penyelenggaraan yang tidak wajar-dipahami dengan baik. Penyelesaian -pengisaran yang teliti, penyejukan yang dioptimumkan, operasi yang teliti, dan pemeriksaan menyeluruh -memerlukan disiplin dan pelaburan. Pelaburan itu membayar untuk dirinya sendiri berkali -kali dalam bentuk pengeluaran yang konsisten, mengurangkan penggunaan roll, dan mengelakkan kegagalan roll bencana tunggal. Melindungi gulungan anda pada asasnya untuk melindungi garis bawah anda.